Kuehne + Nagel

Revamping e ampliamento magazzino automatico ricambi

Soluzioni utilizzate

MAGAZZINI AUTOMATICI

robotica

software

revamping

Settore

3PL

Sfida

Il magazzino automatico ricambi di Iveco a Torino, realizzato nel 1997, necessitava di un adeguamento tecnologico per rispondere alle nuove esigenze operative e all’aumento delle spedizioni giornaliere. Era fondamentale migliorare la capacità di stoccaggio e l’efficienza senza interrompere il flusso di lavoro.

Soluzione

- Rinnovo software: aggiornamento del PLC, WMS e WCS per ottimizzare la gestione automatizzata del magazzino.

- Ampliamento del sistema di stoccaggio: installazione di 2 trasloelevatori miniload Kardex Mlog con forche telescopiche per lo stoccaggio in semplice profondità.

- Miglioramento della movimentazione: implementazione di una nuova testata su due livelli per il collegamento tra le aree di stoccaggio esistenti e nuove.

- Ottimizzazione del picking e delle baie di ingresso: riconfigurazione delle postazioni di prelievo per aumentare la velocità di evasione degli ordini.

- Formazione e supporto: affiancamento degli operatori con sessioni formative e assistenza post-intervento.

Dati tecnici principali

- 4 trasloelevatori con tre mezzi di presa cadauno per cassette tipo Odette (40x60xH30, max 50 Kg)

- Lunghezza corridoio: 150 metri

- Altezza trasloelevatori: 10 metri

- Capacità statica: circa 45.000 cassette

- 12 baie di picking mono-ordine

- 6 baie di allestimento colli di spedizione

- Software PLC “LogiTraslo” e “LogiTrasp” Software di visualizzazione e supervisione WCS “LogiCon” e Software WMS di gestione impianto di magazzino automatico “LogiWare”

Descrizione completa del progetto

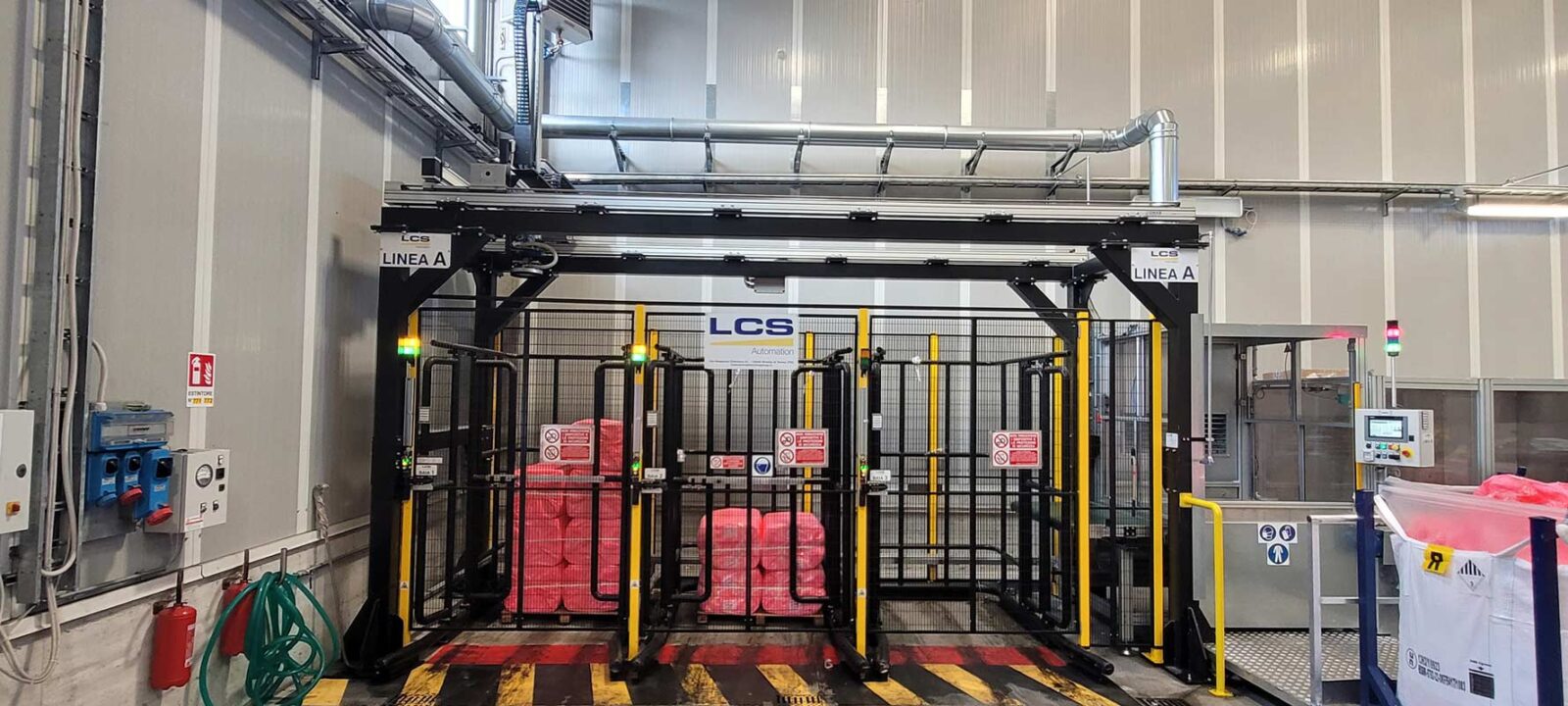

Il progetto di revamping e ampliamento realizzato da LCS per il magazzino automatico ricambi di K + N–Iveco nella sede di Torino è un esempio concreto di come l’innovazione tecnologica possa rinnovare strutture esistenti e adattarle alle nuove esigenze del mercato. L’impianto originario, datato 1997 e progettato secondo le logiche logistiche dell’epoca, è stato progressivamente aggiornato nel corso degli anni per rispondere all’incremento dei volumi, all’aumento delle righe per ordine e alla crescente velocità richiesta nell’evasione online. Grazie alla partnership con Kuehne + Nagel, leader mondiale nella logistica, LCS ha curato interventi su meccanica, software e infrastrutture senza mai interrompere l’operatività quotidiana.

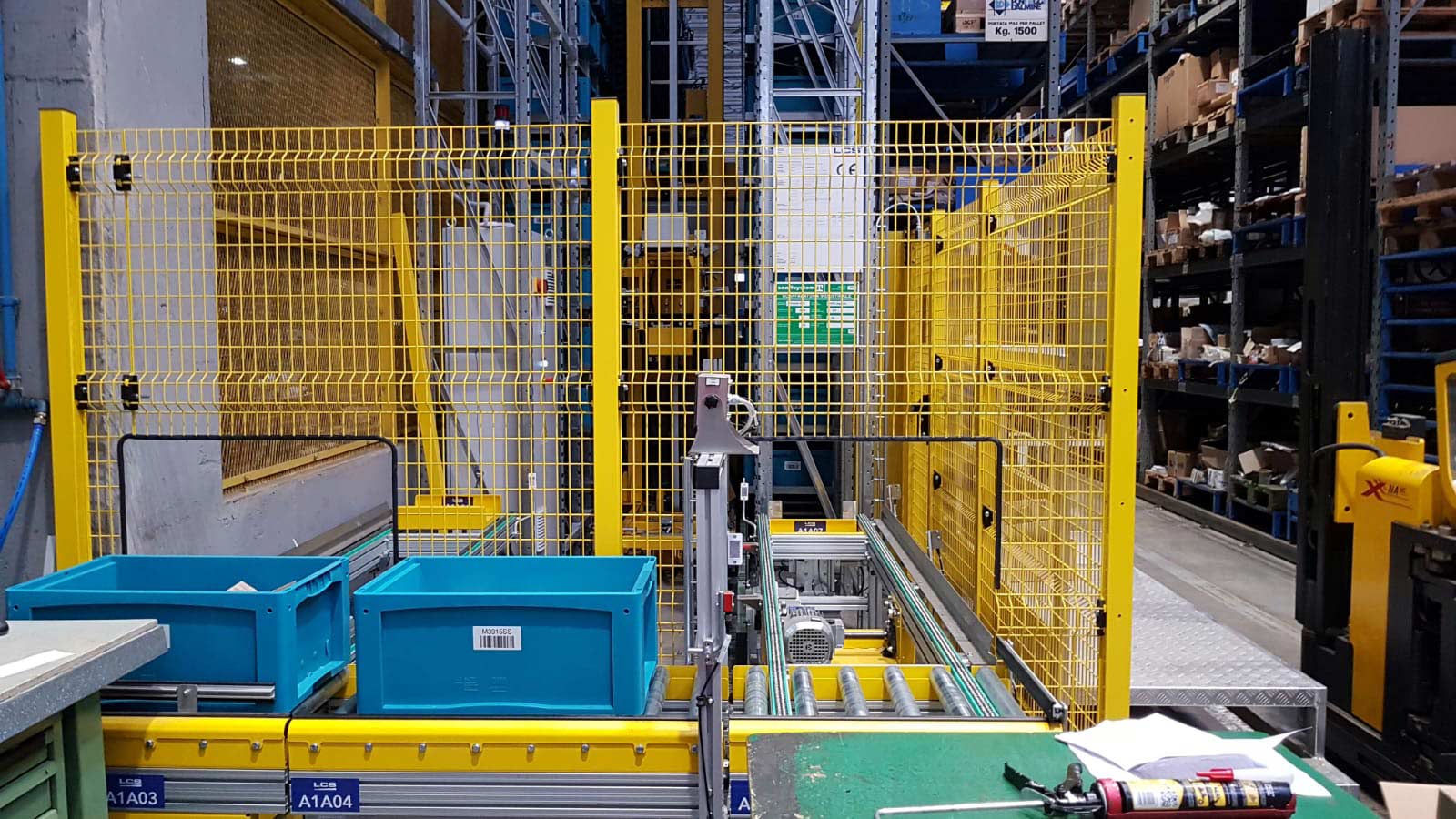

Il primo intervento significativo risale al 2008‑2009, quando furono rinnovati i sistemi di controllo, dai PLC al WMS e al WCS, migliorando l’efficienza e la gestione delle cassette Odette. Successivamente, tra il 2010 e il 2011, sono stati aggiunti due nuovi corridoi al magazzino, dotati di trasloelevatori e sistemi di movimentazione rinnovati, per aumentare la capacità dinamica e ottimizzare le baie di ingresso e picking. Ogni aggiornamento è stato realizzato “chiavi in mano”, includendo cablaggi, motorizzazioni, software e integrazione con le normative vigenti.

Nel 2019, LCS ha ulteriormente potenziato l’impianto con l’aggiunta di due trasloelevatori Kardex Mlog miniload, ciascuno dotato di tre forche telescopiche, e ha espanso la capacità statica con circa 37.500 cassette aggiuntive. Il nuovo sistema, collegato a quelli esistenti tramite una testata su due livelli con trasportatori a rulli e deviatori, è stato programmato per integrarsi perfettamente con i corridoi storici, assicurando continuità operativa anche durante l’installazione. Accanto agli interventi meccanici, LCS ha firmato un aggiornamento completo del software di automazione “LogiTraslo” e del sistema di supervisione “LogiCon”, oltre alla gestione del magazzino con “LogiWare”.

Gli interventi sono stati realizzati senza fermare il magazzino, grazie a un coordinamento rigoroso e alla presenza costante dei project manager. A conclusione del progetto, è stata svolta una formazione approfondita per il personale operativo e addetto alla manutenzione, così da garantire un passaggio di competenze efficace e una pronta adozione dei nuovi sistemi. Il risultato complessivo è un impianto in grado di gestire un volume maggiore di ordini con tempi ridotti, mantenendo precisione e tracciabilità, riducendo fermi impianto e incrementando la capacità di risposta alle esigenze di K + N–Iveco, confermando il magazzino automatico come asset strategico nel contesto della logistica moderna.