Cadel

La nuova Fabbrica integrata in ottica 4.0

Soluzioni utilizzate

MAGAZZINI AUTOMATICI

movimentazione e smistamento

software

Settore

MANIFATTURIERO

Sfida

Cadel, un’azienda italiana che progetta e costruisce stufe di qualità, necessitava di un nuovo sito produttivo per sostenere la crescita costante dell’azienda. La nuova Fabbrica Integrata doveva essere altamente tecnologica, affidabile, modulabile nel tempo e in grado di soddisfare le necessità future.

Soluzione

- Magazzino automatico autoportante

- 10 linee di produzione

- 7 linee di finitura e 1 linea di kittaggio

- Impianto composto da 9 AGV

- Controllo sagoma su ciascun ingresso a magazzino

- Etichettatrici su ciascuna uscita per l’etichettatura dei pallet destinati alla spedizione

- Sistema a induzione annegato nel pavimento per la guida e l’alimentazione dei veicoli AGV

- Configurazione delle linee di montaggio e finitura gestite dal software LCS

- Sistema articolato di lettori RFID per tracciare i pallet movimentati

- Software WMS LogiWare per la gestione del magazzino automatico

- Sistema LogiCon/LogiDrive per la supervisione e il controllo dell’intero impianto

Dati tecnici principali

- Magazzino automatico con struttura autoportante alta 21 metri e 10 livelli di stoccaggio

- 3 corridoi serviti da traslo-elevatori per una giacenza totale di quasi 17.300 ubicazioni

- Stoccaggio in doppia profondità per i pallet e in quadrupla profondità per i mezzi pallet

- Possibilità di espansione futura del magazzino fino a oltre 23.000 ubicazioni

- Flotta di 9 AGV per il collegamento tra le diverse aree della fabbrica

- 10 linee di montaggio, 7 linee di finitura e 1 linea di kittaggio

- Sistema RFID per la tracciabilità in tempo reale dei materiali movimentati

Descrizione completa del progetto

Cadel, storica azienda italiana fondata nel 1949 e attiva nella produzione di stufe a pellet, ha compiuto un passo strategico decisivo verso l’innovazione con la realizzazione di una nuova fabbrica completamente integrata e concepita secondo i più avanzati principi dell’Industria 4.0. Entrata a far parte del Gruppo MCZ nel 2013, l’azienda ha saputo coniugare tradizione manifatturiera e innovazione tecnologica in un progetto ambizioso e lungimirante: la costruzione di un nuovo polo produttivo a Santa Lucia di Piave, in provincia di Treviso. Questa nuova sede, che si estende su una superficie di circa 18.000 metri quadrati, rappresenta un esempio eccellente di fabbrica intelligente, dove automazione, digitalizzazione e sostenibilità coesistono in perfetto equilibrio. L’intera struttura è stata progettata con una logica modulare, per consentire futuri ampliamenti e garantire così un’adeguata capacità produttiva anche in vista della continua crescita della domanda.

LCS ha avuto un ruolo centrale nello sviluppo di questo progetto, fornendo una soluzione tecnologica altamente integrata e performante. Il cuore logistico della nuova fabbrica è un magazzino automatico autoportante alto 21 metri, dotato di dieci livelli di stoccaggio verticali e tre corridoi, ciascuno servito da traslo-elevatori di ultima generazione. Attualmente, la struttura è in grado di ospitare quasi 17.300 ubicazioni per pallet e mezzi pallet, ma è stata progettata per essere facilmente espandibile fino a oltre 23.000 posti. Lo stoccaggio è ottimizzato per garantire la massima densità: in doppia profondità per i pallet e in quadrupla profondità per i mezzi pallet, con un’efficienza elevata in termini di spazio e tempi di movimentazione. Il sistema è completato da tecnologie di controllo e tracciabilità come varchi per il controllo sagoma in entrata e stazioni di etichettatura automatica all’uscita, utili per preparare i pallet alla spedizione con la massima precisione.

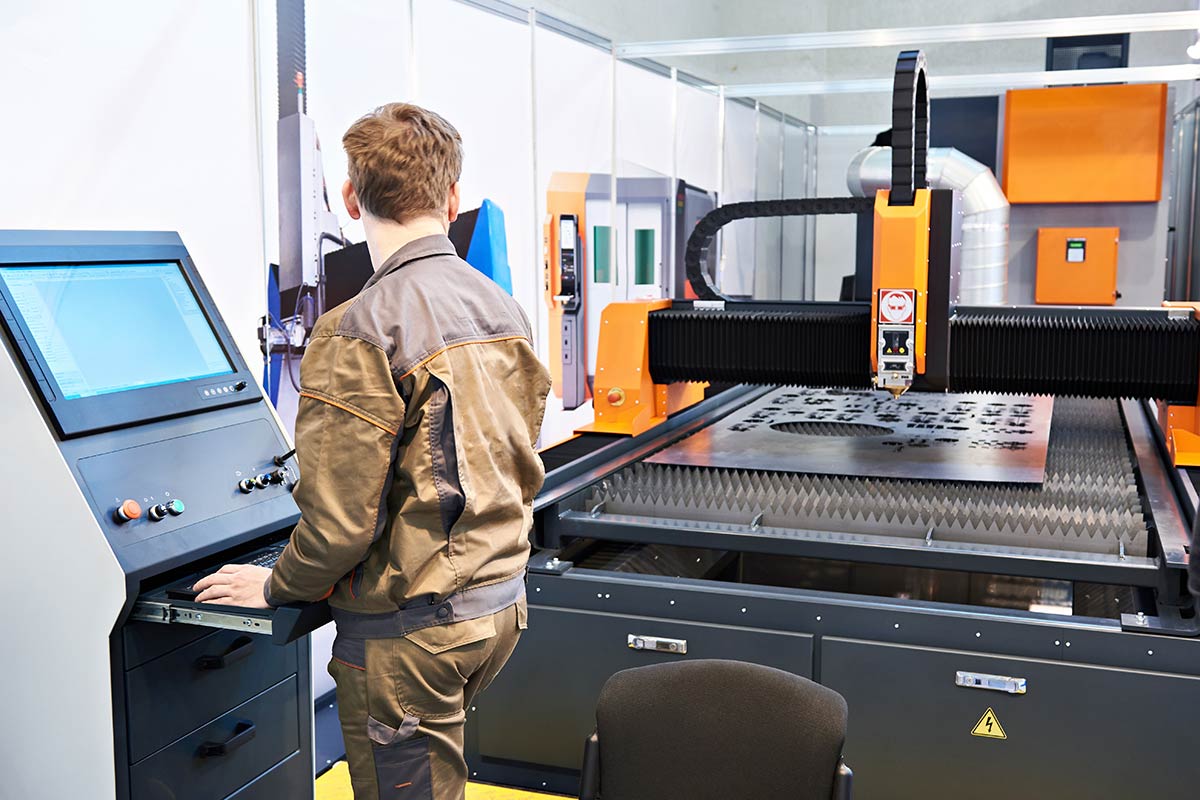

Per quanto riguarda la movimentazione interna, Cadel ha scelto una soluzione sostenibile e innovativa: una flotta di nove AGV (Automated Guided Vehicles) si occupa del trasporto tra le diverse aree produttive e il magazzino, seguendo percorsi guidati da un sistema a induzione annegato nel pavimento. Questa scelta elimina la necessità di batterie al litio, riducendo l’impatto ambientale e semplificando le operazioni di ricarica. I veicoli si muovono in modo autonomo ed efficiente, contribuendo a creare un flusso continuo e ordinato dei materiali lungo tutta la linea produttiva.

L’intero processo di produzione è stato completamente ripensato per adattarsi alla logica dell’Industria 4.0: la nuova fabbrica ospita dieci linee di montaggio per i semilavorati, sette linee dedicate alla finitura dei prodotti e una linea specifica per il kittaggio, ovvero la personalizzazione finale dei prodotti in base alle richieste dei clienti. Questo assetto produttivo è stato studiato per garantire la massima flessibilità operativa e ridurre al minimo i tempi di attraversamento, ottimizzando ogni fase del ciclo produttivo. I flussi di lavoro sono perfettamente sincronizzati: i semilavorati possono essere immagazzinati o trasferiti direttamente alle linee di finitura, i prodotti finiti vengono inviati al magazzino automatico o passano alla fase di personalizzazione, mentre i kit di montaggio provenienti da fornitori esterni vengono integrati senza soluzione di continuità nella catena produttiva.

Grazie a questo approccio fortemente integrato, Cadel ha ottenuto importanti risultati in termini di aumento della capacità produttiva, riduzione degli sprechi e incremento dell’efficienza logistica. La nuova fabbrica rappresenta non solo un’evoluzione tecnologica, ma anche un cambio di paradigma nella gestione della produzione, basato su dati in tempo reale, tracciabilità completa e automazione intelligente. Questo progetto segna un momento di svolta nella storia dell’azienda, che si conferma tra i leader europei del settore, con un impianto all’avanguardia capace di coniugare qualità del prodotto, rapidità di consegna e attenzione all’ambiente. Una vera eccellenza italiana nel panorama della manifattura smart.