Istituto de Angeli

Linea automatica di cambio pallet

Soluzioni utilizzate

movimentazione e smistamento

robotica

revamping

Settore

Chimico Farmaceutico

Sfida

Necessità di sostituire i pallet di legno con quelli in alluminio per entrare nella camera bianca. Poiché la soluzione era un’integrazione di un sistema di trasporto esistente, è stata progettata per integrarsi con tutti i flussi di materiale e delle limitazioni di spazio.

Soluzione

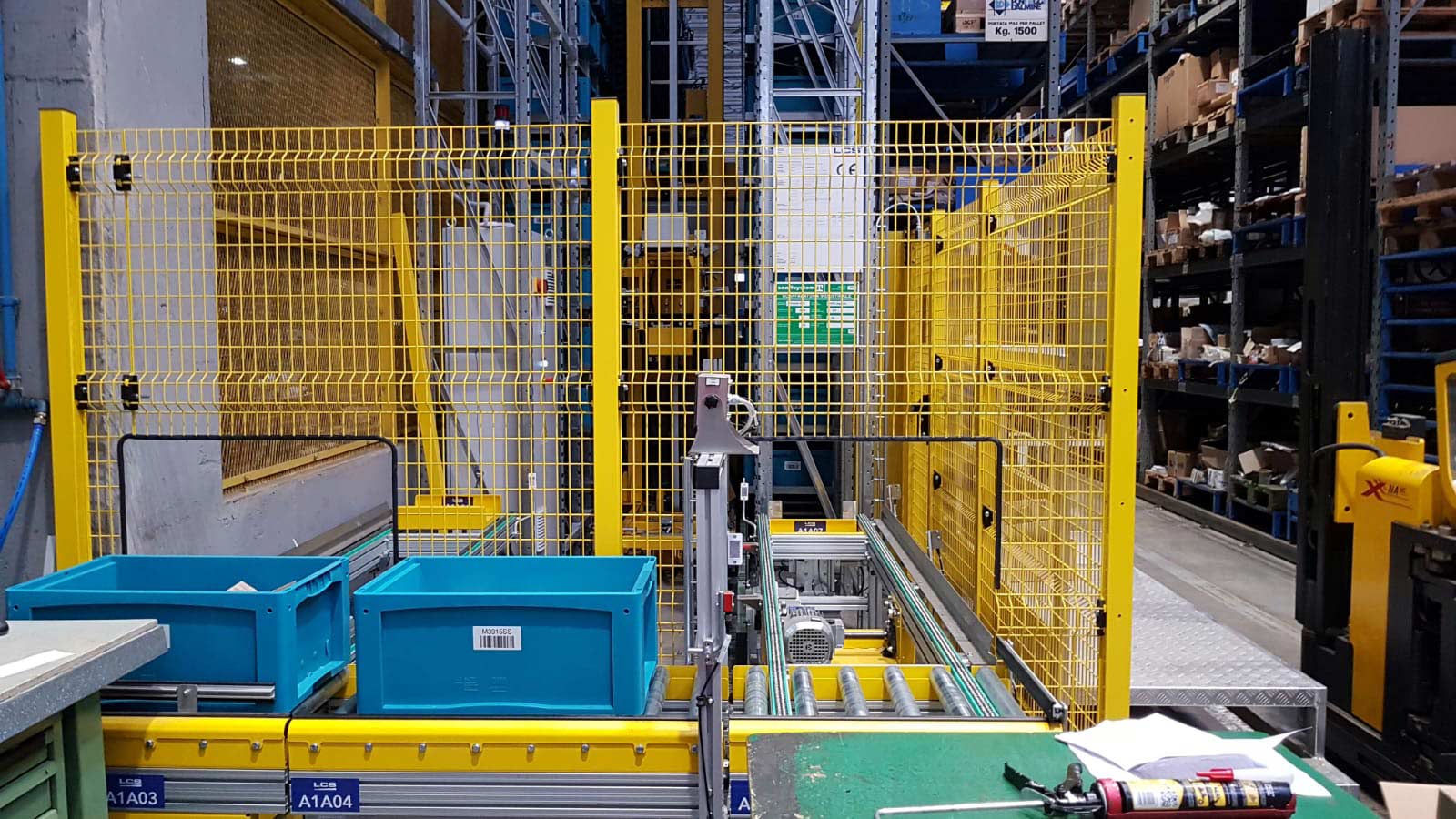

- Conveyor: rulliere , catenarie e tavole rotanti.

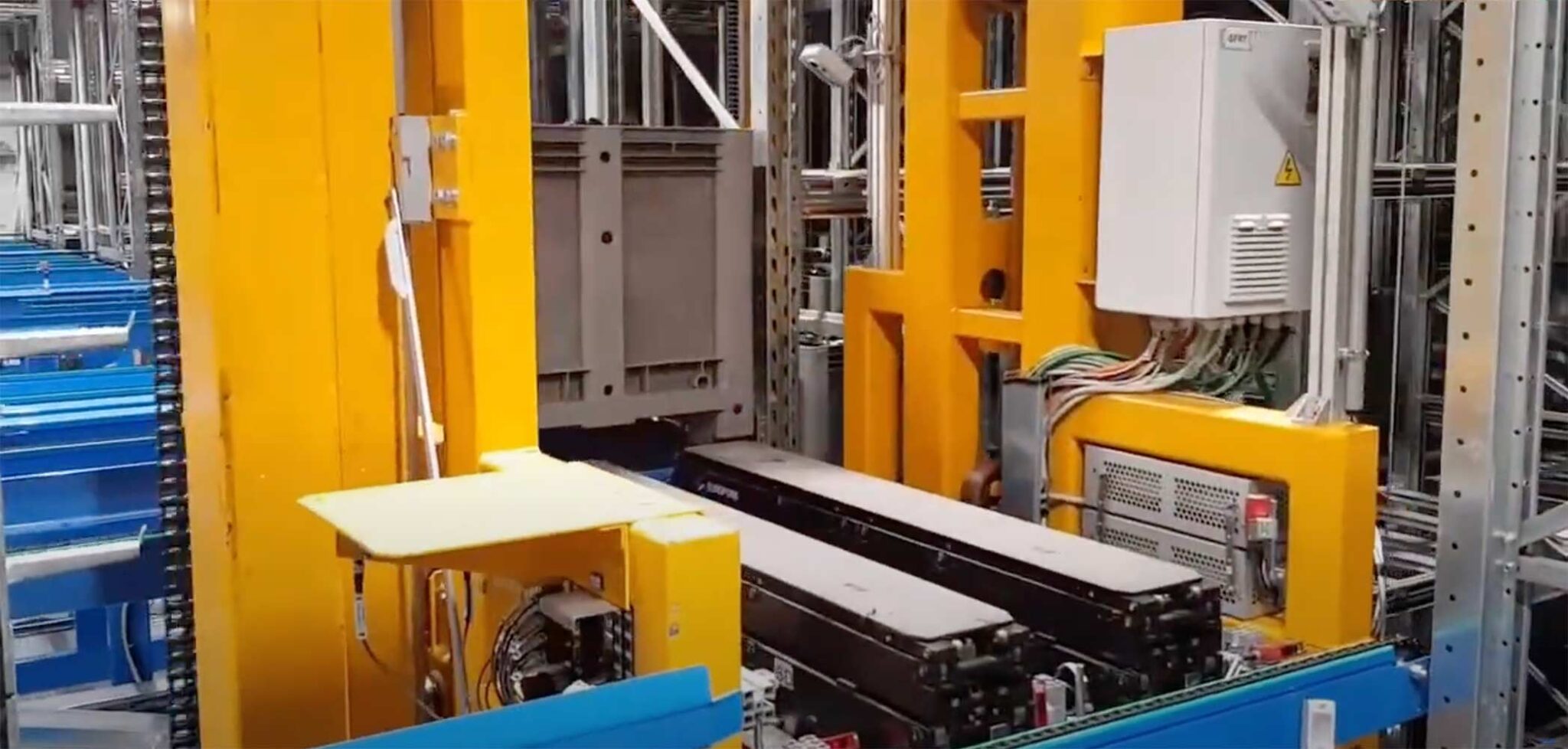

- Impilatore e deimpilatore: 1 per pallet alluminio e 1 per pallet in legno

- Gestione ottimizzata: software di supervisione (LogiCON, LogiTRASP) integrati con il WMS aziendale.

Dati tecnici principali

- Performance impianto: N° 1.200 pezzi ora

- Lunghezza sorter: 5 metri

- Peso: 800 g

- Dimensioni pallet: 800 mm (W) x 1200 mm (L) x 1200 mm (H)

- Capacità: 10 pallet

Descrizione completa del progetto

Istituto De Angeli è un’azienda farmaceutica di rilievo operante a Reggello, vicino Firenze, attiva dal 1972 e oggi parte del Gruppo Fareva. Con circa 300 dipendenti, il sito si occupa di produzione, confezionamento e controllo di medicinali e dispositivi medici conformi a standard EU/GMP . Fin dal 2005 è impegnata nel contract manufacturing internazionale, servendo clienti esigenti e sottoposti ai rigorosi requisiti normativi europei e FDA. In questo contesto, la collaborazione ventennale con LCS ha portato a ripetuti interventi di ampliamento e miglioramento dell’impianto automatico di movimentazione, sempre realizzati durante brevi finestre temporali, per ottimizzare l’efficienza produttiva e garantire la conformità a standard elevati.

Nel corso degli anni, LCS ha potenziato l’impianto incrementando le uscite dal magazzino automatico e rinnovando i trasportatori e i flussi in testata, in modo da gestire meglio i carichi fuori sagoma. È stata quindi integrata una navetta automatica per collegare direttamente la testata del magazzino alle aree di produzione e confezionamento, predisponendo i percorsi di movimentazione separati per materie prime, packaging primario e secondario, secondo le direttive normative. Un ulteriore traguardo è l’introduzione del pallet changer: un sistema automatico che scambia carico tra pallet in legno e alluminio, abilitando il trasferimento su pallet idonei alle “aree bianche” sterili o di confezionamento, corredato da stazioni di decontaminazione integrate.

Insieme al pallet changer, è stata ripensata la logistica della flotta di sei AGV, ridefinendo percorsi bidirezionali nelle zone primarie e secondarie, aggiungendone uno nuovo specifico per l’area primaria e ottimizzando gestione traffico e priorità. Gli AGV sono coordinati dal software LogiDrive, mentre il controllo operativo dell’impianto è affidato a LogiCon, che sovrintende l’intero sistema e garantisce un’ottimizzazione delle missioni e dei flussi in tempo reale. Il sistema di LogiCon si integra con palmari operatore, utilizzati per assegnare missioni manualmente in casi specifici, aumentando la flessibilità operativa.

Tutto il progetto è stato guidato dalla necessità di aderire a stringenti requisiti normativi, assicurando la netta separazione tra materie prime, prodotti finiti e materiali di confezionamento, in linea con le linee guida FDA e UE, e garantendo livelli di sicurezza superiori . Grazie a questi interventi, l’impianto ha migliorato sensibilmente performance, conformità regolatoria e flessibilità operativa, mantenendo alti standard qualitativi di prodotto e servizio, e rafforzando il posizionamento dell’Istituto De Angeli come eccellenza nella produzione farmaceutica contrattuale.

In conclusione, il continuo aggiornamento infrastrutturale curato da LCS, che spazia dall’ampliamento delle capacità logistiche al rinnovamento dei sistemi AGV fino all’adozione del pallet changer, ha consentito all’Istituto De Angeli di migliorare l’efficienza operativa, la sicurezza e il rispetto dei più stringenti standard farmaceutici, garantendo una gestione intralogistica moderna, sicura e perfettamente integrata nel processo produttivo.