Cimberio

La nuova smart factory di Cimberio

Soluzioni utilizzate

MAGAZZINI AUTOMATICI

movimentazione e smistamento

software

Settore

MANIFATTURIERO

Sfida

Cimberio, leader nella produzione di valvole e componentistica in ottone, necessitava di un nuovo magazzino per incrementare la capacità di stoccaggio, digitalizzare e ottimizzare i processi produttivi e di logistica interna, e liberare spazio per nuove isole di produzione e uffici.

Soluzione

- Progettazione e realizzazione di un magazzino automatico da green field

- Struttura autoportante alta 14 metri

- 6 corridoi serviti da trasloelevatori per cassoni metallici, europallet e mezzi pallet

- Stoccaggio in doppia profondità per cassoni e mezzi pallet, singola per pallet

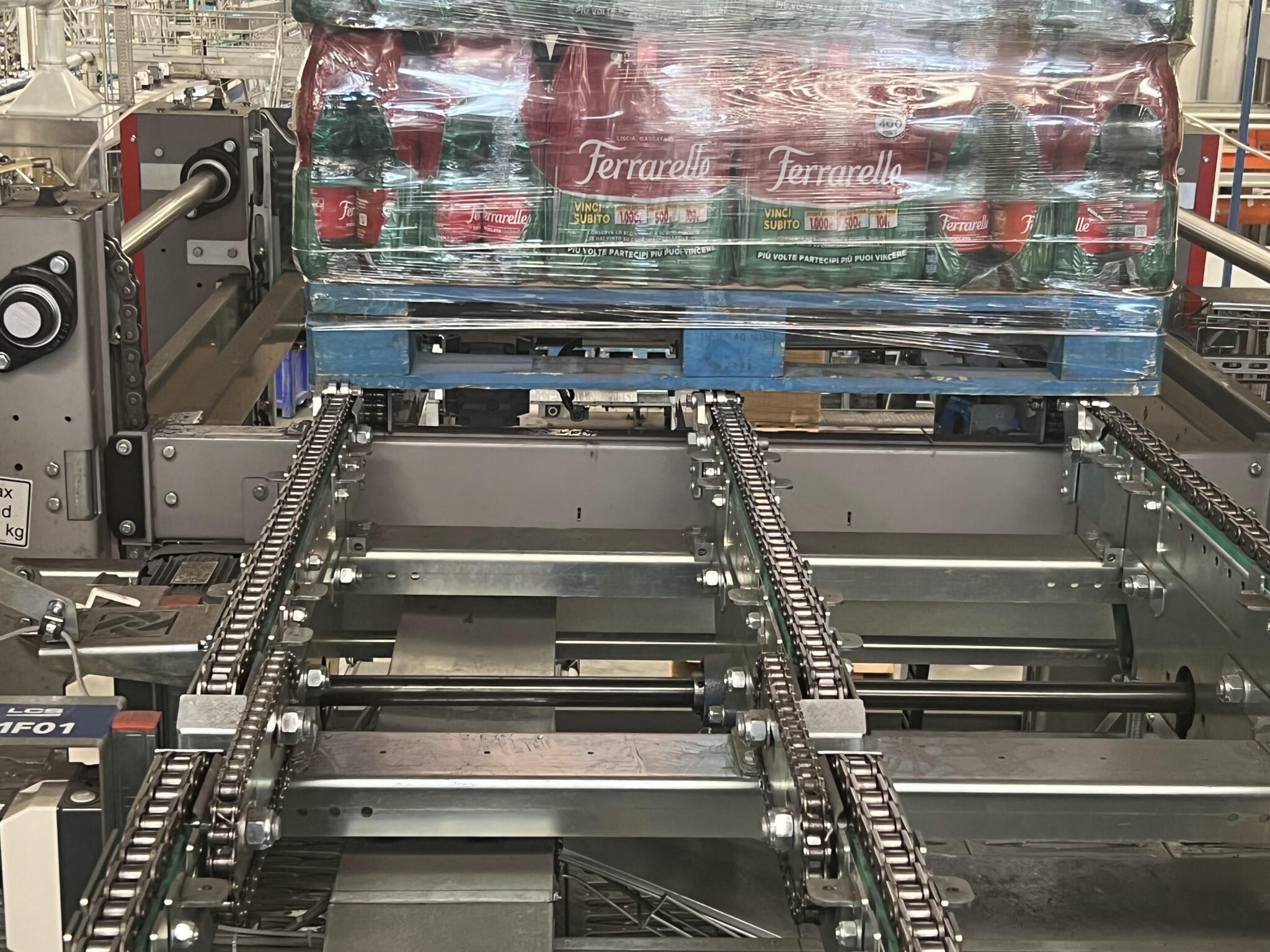

- 5 carrelli LGV a guida laser per movimentazione merce inbound e outbound

- Area di ricevimento merci con controllo dimensioni e peso

- Software WMS customizzato per il magazzino

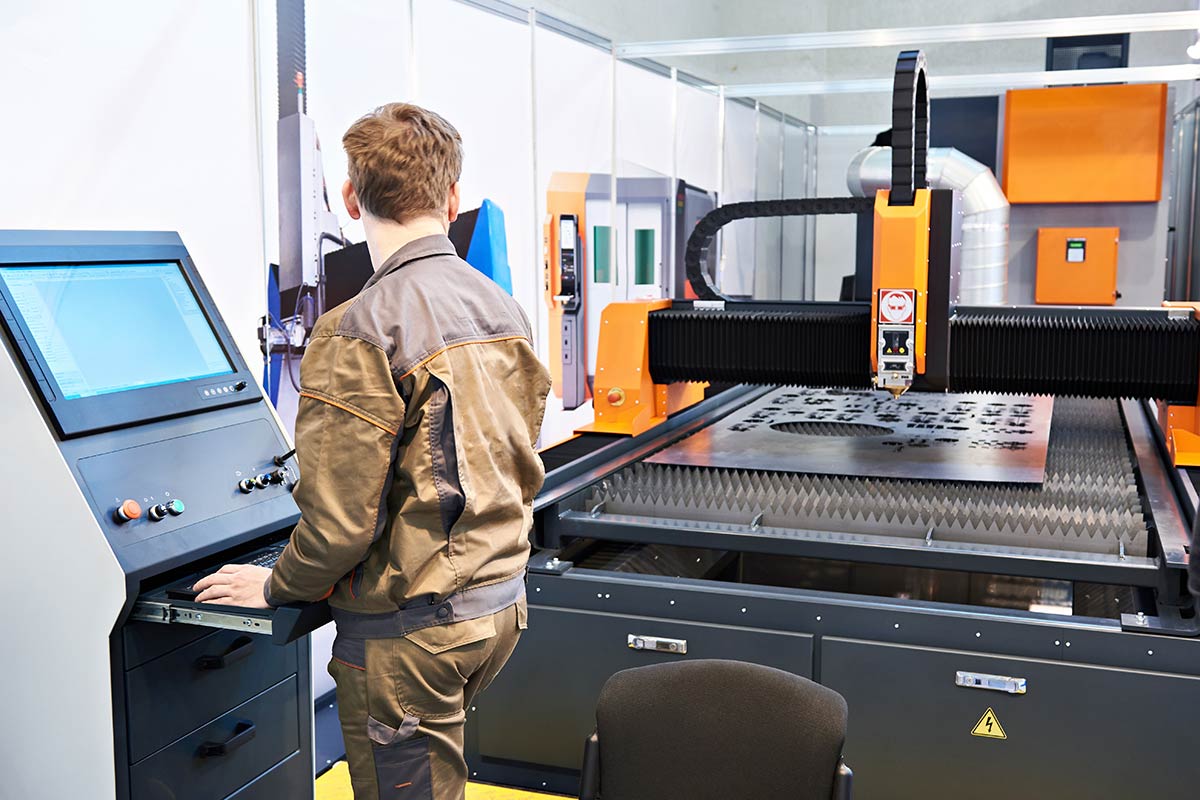

- Software M.E.S. (Manufacturing Execution System) per la gestione della produzione

- Collegamento diretto con l’ERP aziendale

Dati tecnici principali

- Magazzino automatico con 14.400 ubicazioni

- Capacità di stoccaggio fino a 600 kg per cassoni metallici e 1 tonnellata per europallet

- 6 corridoi con trasloelevatori

- 5 carrelli LGV a guida laser

- Software WMS e M.E.S. interfacciati con l’ERP aziendale

- Controllo dimensioni e peso in area di ricevimento merci

Descrizione completa del progetto

Cimberio, azienda storica fondata nel 1957 e leader mondiale nella produzione di valvole e componenti in ottone per i settori termoidraulico, climatizzazione, distribuzione gas e acquedottistica, ha intrapreso un ambizioso progetto di trasformazione digitale affidandosi a LCS per la realizzazione di una nuova smart factory 4.0 presso la sede di San Maurizio d’Opaglio (NO). Con una produzione giornaliera di oltre 100.000 pezzi e una presenza in 77 paesi attraverso sei filiali estere, Cimberio ha deciso di investire in un impianto all’avanguardia per sostenere la crescita e migliorare l’efficienza operativa.

Il progetto ha previsto la costruzione di un magazzino automatico “green field” con struttura autoportante alta 14 metri, dotato di sei corridoi serviti da altrettanti trasloelevatori. Questo impianto è in grado di gestire cassoni metallici fino a 600 kg, europallet fino a una tonnellata e mezzi pallet, per un totale di quasi 14.400 ubicazioni. Lo stoccaggio avviene in doppia profondità per cassoni e mezzi pallet, e in singola profondità per i pallet. La movimentazione della merce in entrata e uscita è affidata a cinque carrelli LGV a guida laser, garantendo un flusso continuo e automatizzato dei materiali.

L’area di ricevimento merci è equipaggiata con tecnologia avanzata per il controllo dimensionale e del peso dei contenitori in ingresso, prevenendo eventuali problemi nella movimentazione. Il cuore pulsante dell’impianto è rappresentato dal software WMS sviluppato da LCS, altamente personalizzato per le esigenze di Cimberio. Questo sistema gestisce l’intera operatività del magazzino, integrandosi perfettamente con il resto dell’azienda secondo la logica dell’Industria 4.0.

Parallelamente, LCS ha implementato un sistema M.E.S. (Manufacturing Execution System) che coordina la gestione della produzione sia nello stabilimento di San Maurizio che in quello di Berzonno di Pogno. Questo software, collegato direttamente all’ERP aziendale, fornisce in tempo reale le ricette di produzione alle isole produttive e restituisce informazioni dettagliate sul monitoraggio e l’avanzamento degli ordini di produzione. Le analisi e le elaborazioni sui dati consuntivati permettono di determinare rapidamente e con precisione le prestazioni produttive, facilitando decisioni strategiche basate su dati concreti.

Grazie a questo intervento, Cimberio ha ottenuto numerosi benefici:

-

Ottimizzazione dello spazio, liberando superfici utili per nuove isole di produzione e uffici.

-

Digitalizzazione e ottimizzazione dei processi produttivi e logistici interni.

-

Riduzione degli errori grazie all’automazione.

-

Miglioramento dell’ergonomia attraverso il sistema “goods to man” e nuove postazioni di picking.

-

Monitoraggio in tempo reale dello stato degli impianti, dell’avanzamento degli ordini di lavoro e dei tempi di produzione.

In sintesi, la nuova smart factory 4.0 di Cimberio rappresenta un esempio concreto di come l’innovazione tecnologica possa essere applicata con successo per migliorare l’efficienza operativa, la qualità del lavoro e la competitività sul mercato globale.