Chiapparoli logistica

Incrementare l’efficienza del picking nel mercato dell’ecommerce

Soluzioni utilizzate

movimentazione e smistamento

software

Settore

3PL

Sfida

Necessità di incrementare l’efficienza, la velocità di esecuzione e la flessibilità di picking al fine di potenziare la propria competitività sul mercato ed essere pronti alla gestione dell’e-commerce.

Soluzione

- Struttura: Sistema Pick & Pack con calcolo automatico di colli e ordini

- Efficienza operativa: differenziazione dei prodotti in base all’indice di rotazione e alla relativa quantità spedita (A+,A, B e C)

- Pick to Light per prodotti a media/alta rotazione

- Controllo automatico del peso, nastratura, etichettatura e smistamento tramite sorter a 10 uscite

- Gestione ottimizzata: software di supervisione (LogiWARE, LogiCON, LogiTRASP) integrati con il sistema aziendale.

Dati tecnici principali

- Zone di picking: 16

- Lunghezza linee di picking: 40 metri cad.

- Rami per nastratura ed etichettatura colli in automatico: 3

- Sorter di smistamento colli con n° 10 uscite per corriere

- Articoli gestiti: 1.400 di cui 600 in canali con rulliere a gravità per colli (media/alta rotazione)

Descrizione completa del progetto

Silvano Chiapparoli Logistica, azienda di riferimento nel settore della logistica farmaceutica, ha intrapreso un significativo percorso di innovazione presso il sito di Livraga (Lodi), affidandosi a LCS per la realizzazione di un impianto automatico avanzato per il picking veloce. L’obiettivo era incrementare l’efficienza, la rapidità e la flessibilità delle operazioni di picking, al fine di potenziare la competitività sul mercato e prepararsi efficacemente alla gestione dell’e-commerce. Il progetto, avviato con la ricezione dell’ordine nel luglio 2015, ha visto l’inizio dei montaggi nel gennaio 2016 e la messa in esercizio nel febbraio dello stesso anno.

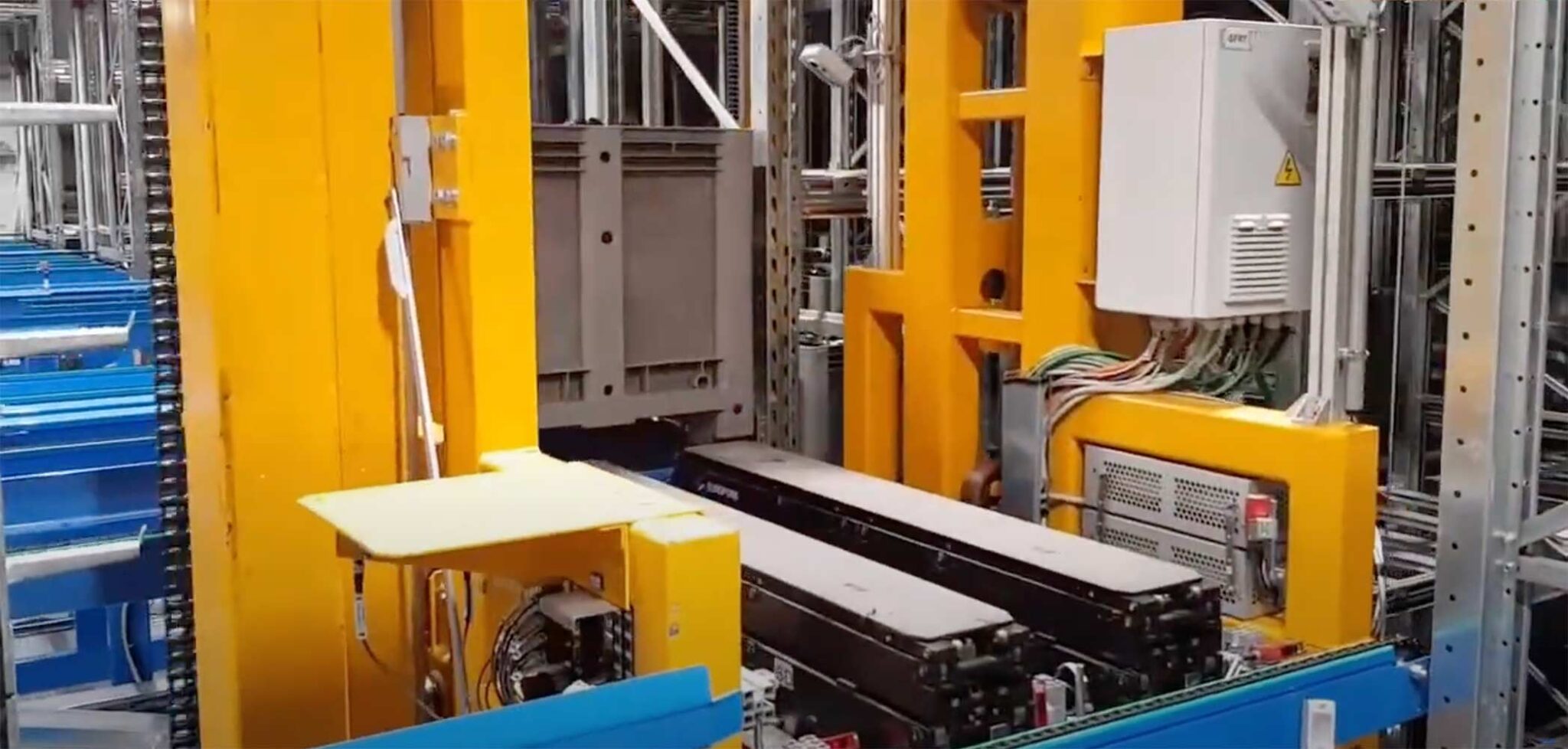

LCS ha sviluppato una soluzione su misura, rispettando i vincoli strutturali dell’edificio esistente e progettando l’intera linea di picking, dalla componentistica meccanica alle macchine di nastratura e chiusura colli, fino all’installazione elettrica per la parte di comando. Il sistema include il software di automazione di supervisione e il software WMS per la gestione dell’impianto, interfacciato con il sistema aziendale del cliente.

La peculiarità dell’impianto risiede nella differenziazione dei prodotti in base all’indice di rotazione e alla quantità spedita, suddividendoli in tre classi: i prodotti di classe A+ (colli interi) ad alta rotazione e con grandi quantitativi di spedizione vengono gestiti a pallet e prelevati in modo tradizionale tramite radiofrequenza; i prodotti di classe A e B a media/alta rotazione e con medi/piccoli quantitativi di spedizione vengono gestiti a colli su scaffalature con rulliere a gravità con sistema a luci Pick to Light; i prodotti di classe C a bassa rotazione e con piccoli quantitativi di spedizione sono stoccati a colli in scaffali tradizionali e anch’essi vengono prelevati tramite radiofrequenza.

Il sistema di picking implementato ha portato a significativi vantaggi: tempi di allestimento delle spedizioni più rapidi, ottimizzazione dei flussi operativi e riduzione degli errori. Tutte le tipologie di stoccaggio sono distribuite attorno a un impianto automatico di picking e movimentazione colli. Il picking avviene con modalità Pick & Pack, dove il sistema di gestione WMS di LCS, sulla base del contenuto dell’ordine, calcola direttamente la quantità e la dimensione dei colli da spedire. Il binomio collo/ordine viene assegnato all’inizio della linea di movimentazione. Il sistema di picking guidato Pick to Light è adottato nella zona delle scaffalature con rulliere a gravità, dove in corrispondenza di ogni articolo è disposto un display di picking che indica il numero dei pezzi da prelevare ogni qualvolta l’articolo viene richiesto. Il “picking a zone” garantisce un’elevata velocità di esecuzione nei giorni di picco, poiché l’operatore agisce in una zona di competenza al massimo di 5 metri, mentre nei giorni di media/bassa movimentazione l’operatore può coprire due o più zone di prelievo.

Al termine del prelievo, i colli transitano automaticamente su una bilancia per la verifica del peso di ogni collo da spedire. La precisione di pesatura è garantita anche dalla rilevazione della tara di ogni collo a inizio prelievo. I colli che presentano una discordanza tra il peso teorico e quello effettivo vengono scartati e verificati. Alla fine del processo di picking e pesatura, i colli vengono automaticamente nastrati ed etichettati con indirizzo di spedizione e packing list, e infine smistati per corriere per mezzo di un sorter.

Dal punto di vista tecnico, l’impianto realizzato nel 2016 comprende otto zone di picking, ciascuna con linee di picking lunghe 40 metri, una postazione di controllo peso teorico/effettivo con scarto se N.O.K., tre rami per nastratura ed etichettatura colli in automatico, un sorter di smistamento colli con dieci uscite per corriere, e l’utilizzo dei software LogiWARE per la gestione della linea, LogiCON per il controllo e la supervisione della linea, e LogiTRASP per l’automazione dell’impianto. L’impianto gestisce sei tipologie di colli di spedizione e 1.400 articoli, di cui 600 in canali con rulliere a gravità per colli a media/alta rotazione.

In sintesi, l’intervento di LCS ha permesso a Silvano Chiapparoli Logistica di ottenere un importante avanzamento tecnologico, migliorando l’efficienza operativa, la rapidità delle spedizioni e la flessibilità nella gestione degli ordini, consolidando la posizione dell’azienda nel mercato della logistica farmaceutica e preparandola efficacemente alle sfide dell’e-commerce.