Bisio Progetti

La tecnologia 4.0 nella robotica mobile

Soluzioni utilizzate

movimentazione e smistamento

robotica

software

Settore

MANIFATTURIERO

Sfida

Bisio Progetti, azienda specializzata nella produzione di capsule per caffè e bevande, necessitava di un sistema avanzato per la movimentazione intralogistica. L’obiettivo era garantire continuità operativa, integrare le tecnologie 4.0 e ottimizzare il flusso produttivo in termini di efficienza e sicurezza.

Soluzione

- Implementazione di una flotta di 7 AMR (Autonomous Mobile Robots) basati sulla tecnologia Omron.

- Introduzione di rulliere automatizzate per il trasporto delle scatole tra le macchine formatrici, riempitrici e il sistema di chiusura.

- Gestione intelligente della flotta attraverso il software LogiCon di LCS, interfacciato con il MES per ottimizzare missioni e percorsi.

- Sistema di ricarica automatizzato: i robot gestiscono in autonomia il cambio batteria per garantire un’operatività continua (autonomia 8h).

Dati tecnici principali

- Capacità massima: 210 scatole/ora.

- Navigazione autonoma con AI e sensori laser per evitare ostacoli e ottimizzare i percorsi.

- Sistema centralizzato di assegnazione missioni, che prioritizza richieste in base a urgenza e disponibilità.

Descrizione completa del progetto

Bisio Progetti, azienda italiana con sede ad Alessandria appartenente al Gruppo Guala, ha intrapreso un ambizioso percorso di trasformazione digitale orientato ai principi dell’Industria 4.0, puntando sull’automazione avanzata per migliorare l’efficienza dei propri processi interni. Specializzata nella produzione di capsule per caffè e altre bevande, l’azienda ha registrato negli ultimi anni un’importante crescita della domanda, che ha reso necessario rivedere e potenziare i flussi logistici interni per garantire continuità produttiva, maggiore rapidità nella gestione degli ordini e livelli elevati di sicurezza e tracciabilità. In questo contesto si inserisce la collaborazione con LCS, partner scelto per sviluppare una soluzione su misura basata sull’introduzione della robotica mobile autonoma. Il progetto, realizzato con il supporto tecnologico di Omron, ha visto l’integrazione di una flotta di sette AMR (Autonomous Mobile Robots), progettata per automatizzare il trasporto di scatole all’interno dell’impianto produttivo in modo flessibile, intelligente e completamente autonomo.

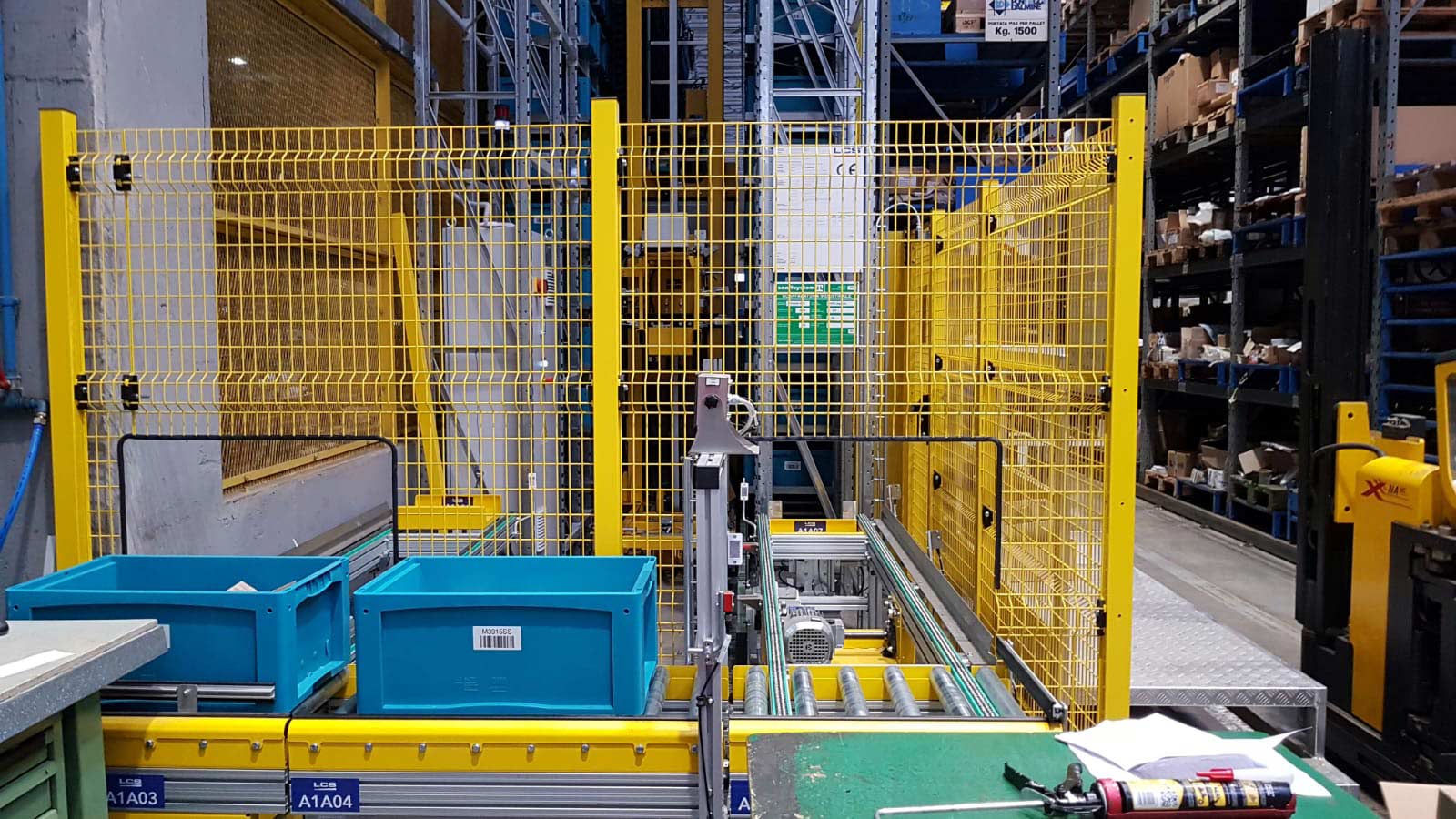

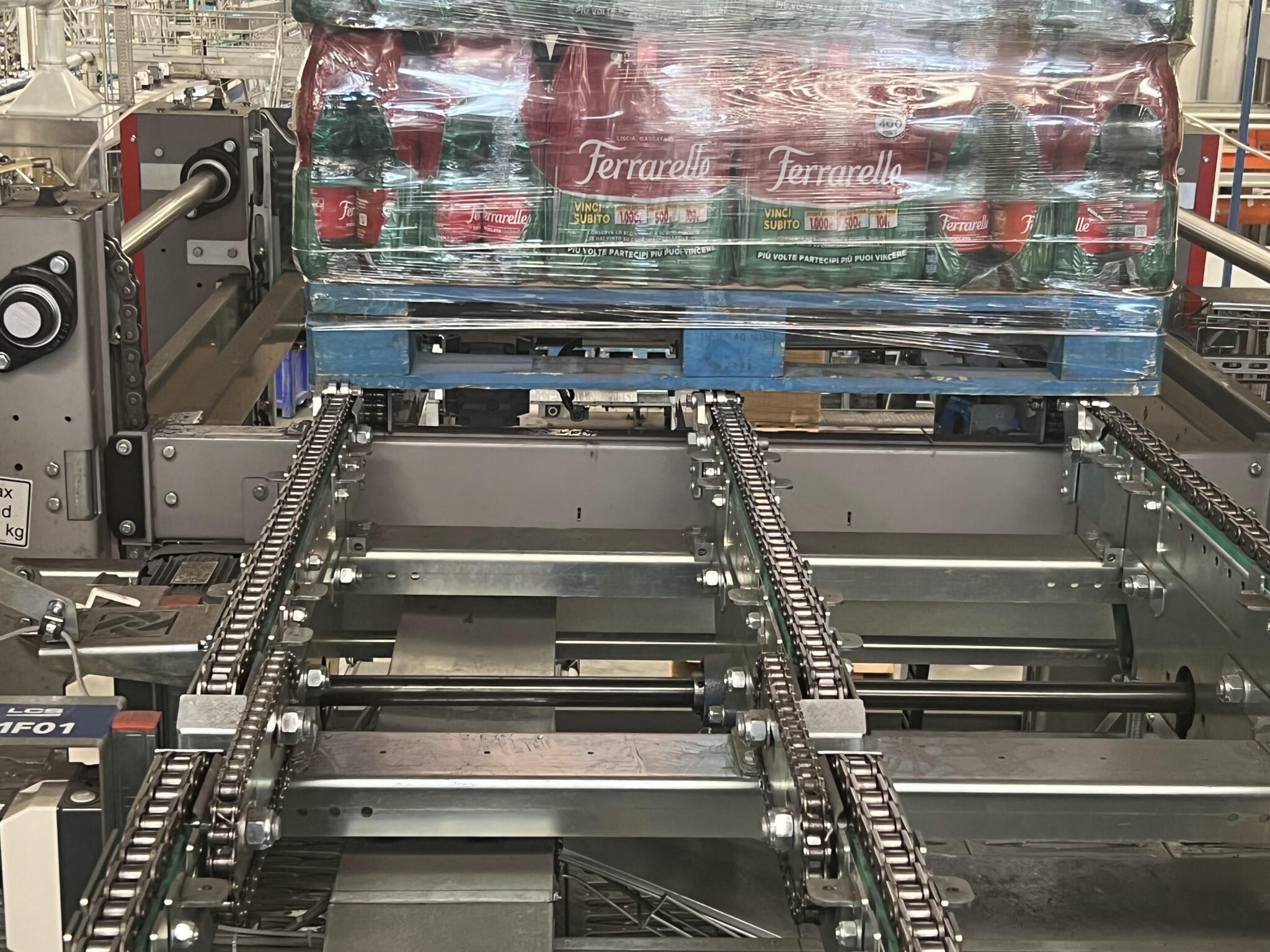

La nuova infrastruttura robotica consente di gestire un flusso continuo fino a 210 scatole l’ora, ottimizzando due fasi cruciali del processo produttivo: la distribuzione di cartoni vuoti alle macchine per il riempimento e il successivo trasferimento delle scatole piene verso l’area di chiusura e imballaggio. Gli AMR sono equipaggiati con rulliere automatizzate integrate, che permettono il carico e lo scarico delle scatole in totale autonomia, senza bisogno di intervento umano. Grazie a sofisticati sensori laser, telecamere 3D e software di navigazione avanzati, i robot sono in grado di calcolare in tempo reale il percorso più efficiente, evitando ostacoli e interagendo in sicurezza con l’ambiente e gli operatori. Questo consente non solo un risparmio in termini di tempi e costi operativi, ma anche un netto miglioramento della sicurezza sul lavoro, riducendo il rischio di incidenti nelle aree di movimentazione.

La flotta è progettata per lavorare in autonomia 24h su 24, 7 giorni su 7, e ciascun AMR è in grado di monitorare il proprio livello di carica e dirigersi in automatico verso la postazione dedicata alla sostituzione delle batterie non appena necessario, senza interrompere il flusso produttivo. L’intero sistema è orchestrato dal software LogiCon di LCS, un sistema di gestione intelligente che comunica costantemente con il MES (Manufacturing Execution System) aziendale per distribuire le missioni in base alla priorità degli ordini, allo stato di avanzamento della produzione e alla disponibilità dei robot. Questo consente una distribuzione dinamica ed efficiente delle attività, massimizzando la produttività dell’impianto e migliorando la reattività alle variazioni della domanda.

L’adozione di questa tecnologia ha permesso a Bisio Progetti di compiere un salto qualitativo nel modo di gestire la logistica interna, passando da una logica rigida e lineare a un modello flessibile, scalabile e altamente automatizzato. I risultati sono stati immediati: riduzione degli errori, incremento della capacità produttiva, maggiore affidabilità nelle consegne e un ambiente di lavoro più ergonomico per gli operatori. Questo progetto rappresenta un chiaro esempio di come l’innovazione digitale, se ben pianificata e integrata, possa generare un valore concreto e duraturo anche in ambiti produttivi ad alta intensità come quello del packaging alimentare, consolidando la posizione dell’azienda nel mercato e preparandola ad affrontare con successo le sfide future dell’industria globale.