La gestione del magazzino è il risultato di una catena di attività, diverse e sovente anche distanti tra loro che, se coordinate nel modo corretto, riescono a fare la differenza nella creazione di valore e contribuire alla competitività di un’azienda.

Tale maggiore competitività potrà esplicarsi sia nei processi interni, sia nei livelli di servizio al mercato: l’adozione e l’integrazione tra i sistemi di gestione fisica ed i gestionali contribuisce poi – in modo significativo, attraverso adeguati indicatori di performance – all’efficacia delle attività di gestione e controllo delle fasi di sviluppo dei processi lungo la catena del valore, che è la sommatoria di attività rilevanti e disaggregate che assorbono costi, generano valore, producono margini.

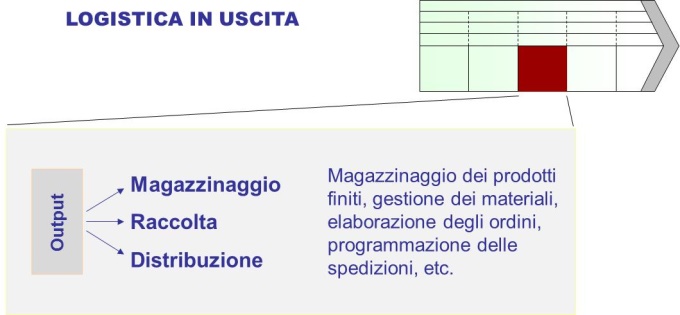

Al di là delle validazioni empiriche, una delle più chiare e semplici visioni del contributo delle attività di logistica alla creazione di valore è ancora oggi individuabile nella classica catena di Porter:

Nella sua espressione completa

E nelle dimensioni specifiche di contributo della logistica

Segui la nostra Check-list e verifica se il tuo magazzino sia già ottimizzato o se puoi creare ulteriori condizioni di efficacia competitiva, ottimizzando i flussi di processo (che assorbono costi) e producendo maggior valore per l’impresa.

La gestione del magazzino coinvolge diverse aree di attività e diversi dipartimenti che devono essere in grado di comunicare tra loro e lavorare insieme per cercare di ottimizzare al meglio le operazioni di:

- Ricezione delle merci (dai fornitori e dalla produzione)

- Spedizione delle merci (per i clienti)

- Controllo delle scorte e Gestione dei livelli di riordino (Supply Chain)

- Aggiornamento continuo dell’Inventario

- Material handling e processi di Stoccaggio e Picking

- Formazione del personale specializzato

- Sicurezza in magazzino e area di spedizione

Tenendo a mente queste linee guida, abbiamo selezionato un elenco di requisiti fondamentali che permettono alle aziende di ottimizzare la gestione del magazzino e delle scorte con un ingente risparmio in termini di denaro e risorse impiegate. Questi consigli sono perfetti sia per i classici magazzini manuali, sia per ambienti di magazzino più complessi che includono: computer e dispositivi portatili, applicazioni voice picking, identificazione a radiofrequenza (RFID), WMS, applicazioni mobili e molto altro.

Da una parte questa vuole essere una guida su come fare in modo che il magazzino sia gestito nel modo più efficiente possibile per chi magari sta iniziando un nuovo progetto, dall’altra vuole essere una check-list

per chi ha già un magazzino ma sta cercando un modo per ottimizzare la logistica, la movimentazione e la gestione delle scorte in generale.

Sommario

- Automazione: efficacia di sistemi e soluzioni per la movimentazione e lo stoccaggio

- Software: Come Controllare la Gestione del Magazzino e delle Scorte

- Revamping: Come Restare al Passo con la Concorrenza

Segui il percorso e scopri cosa serve per avere un magazzino che faccia diventare competitiva la tua azienda.

1. AUTOMAZIONE: EFFICACIA DEI SISTEMI E DELLE SOLUZIONI PER LA MOVIMENTAZIONE E LO STOCCAGGIO

Quando si progetta un magazzino ex novo oppure si vuole rinnovarne uno già esistente e funzionante per venire incontro a nuove esigenze e necessità, le prime cose da valutare e quantificare sono:

- i volumi di ingresso e di uscita delle merci, quanti materiali arrivano ogni giorno, di che tipologia e con che frequenza,

- analisi dei processi esistenti: il tempo che viene impiegato per tutte le operazioni di movimentazione delle merci, quanto tempo è destinato all’allocazione dei materiali, allo stoccaggio, all’aggiornamento dell’inventario e al picking,

- il volume di spedizioni che ogni giorno viene movimentato dal magazzino, quali prodotti vengono spediti più frequentemente e a quali clienti,

- varie ed eventuali, che in genere sono specifiche per l’azienda ma che influiscono in questa decisione: magazzino diviso in più stabilimenti o aree, dimensioni delle unità di carico e delle unità di prodotto (cartone, box, pallet, etc), particolare condizioni di conservazione delle merci (es. Container frigoriferi) ed altri casi specifici,

Da questi primi punti sicuramente emergerà, se il magazzino si affida ancora a sistemi non automatizzati, che il tempo dedicato alle attività di movimentazione è sicuramente troppo e può essere ottimizzato.

La movimentazione e lo stoccaggio sono attività che assorbono marginalità (e risorse finanziarie nella componente di velocità di rotazione del magazzino). A tali attività dovrebbero essere associati tempi ed impiego di risorse limitati, ma sono anche tra quelle che incidono maggiormente sul livello del servizio offerto. Un errore, un ritardo o un danno arrecato durante una di queste fasi può fare la differenza tra un servizio veloce e perfetto al 100% ed un cliente totalmente insoddisfatto.

E’ possibile rendere automatizzate la maggior parte delle attività di stoccaggio delle merci grazie a magazzini studiati apposta per queste necessità. I magazzini automatici si compongono di: trasloelevatori e miniload (per spostare e immagazzinare colli, merci e altro materiali in scaffalature che si sviluppano in altezza), convogliatori, carriponte e veicoli automatici (per lo spostamento di colli e merci pesanti oppure all’interno di magazzini di grandi dimensioni).

Queste soluzioni ti permettono di ottimizzare decisamente tutta la gestione del magazzino e del processo di stoccaggio garantendoti:

- una riduzione dei tempi per ogni operazione,

- una riduzione degli errori e dei dannaggiamenti delle merci,

- la destinazione di risorse ad attività più redditizie,

- un servizio migliore per i tuoi clienti con una conseguente crescita del fatturato,

Pensate a tutte le volte che merci e prodotti vengono spostati all’interno del magazzino, se ipotizziamo un’azienda che riceve varie componenti da un fornitore che gli servono per assemblare un prodotto da spedire ai propri clienti, quanti passaggi abbiamo e quanto ci costano? L’automazione di questi processi rende più veloce la gestione delle merci in entrata, che vengono stoccate secondo precisi criteri di ottimizzazione (frequenza di utilizzo, vicinanza con prodotti completamentari o alternativi in magazzino, specificità del materiale), la gestione delle merci che devono raggiungere la catena produttiva e la gestione del prodotto finito che viene inviato ai clienti con impianti intralogistici e sistemi di trasporto automatizzati.

Tutte queste sono attività della gestione del magazzino che riguardano la logistica vera e propria, cioè l’insieme di attività che fanno “muovere” le merci ed i prodotti all’interno del magazzino e verso l’esterno, ma come vengono gestite tecnicamente queste operazioni in modo più efficiente? I materiali vengono movimentati da sistemi automatizzati in grado di soppiantare il lavoro manuale, ma in che modo vengono guidate queste macchine per i sistemi intralogistici? Attraverso l’utilizzo di software specifici.

2. Software per la Gestione del Magazzino

Come abbiamo appena detto, l’automazione dei processi non basta se alla testa di tale automazione non c’è un software intelligente e pronto a ri-organizzare l’intera gestione del magazzino, individuarne i punti deboli e sanarli.

Il software per la gestione del magazzino, detto WMS nell’acronimo inglese di Warehouse Management System, è lo strumento che riesce a mettere insieme tutti i big data dei vari flussi di merci e le principali operazioni per trovare le falle nel sistema e dare gli strumenti ai responsabili delle attività di magazzino per prendere le decisioni corrette. Tutti questi dati servono poi agli operatori per:

- decidere una disposizione delle merci che massimizzi lo spazio e tenga conto della frequenza di ordine di ciascun prodotto,

- avere un calcolo il più preciso possibile delle tempistiche sulle movimentazioni di merci e prodotti per creare un flusso di material handling davvero efficiente,

- avere un sistema di etichettatura (barcode o tag in radiofrequenza) che ti permetta di catalogare nell’immediato tutti i prodotti del tuo magazzino,

Il grande vantaggio di avere un software dedicato alla gestione del magazzino è quello di permetterti di avere un quadro completo di tutte le attività che vengono svolte all’interno del tuo magazzino, individuare quali sono le attività meno produttive (attività che possono essere rese più semplici, più veloci o magari del tutto eliminate), quali sono gli errori più frequenti che possono essere evitati ed in generale ti permette di avere un controllo just-in-time di tutte le attività del magazzino a portata di click.

Un programma per la gestione del magazzino che riesca a valutare tutti i dati sopra citati (tempo, spazio, frequenze di ordine, inventario) e molte altre cose ancora (come la necessità di riordino, la gestione delle scorte e delle spedizioni, l’analisi dei big data) diventa indispensabile nel momento in cui il responsabile delle operazioni di magazzino deve mettersi, dati alla mano, a prendere decisioni per le ottimizzazioni del processo e per interfacciarsi, sempre attraverso dati e reportistica, con altri organi decisionale all’interno dell’azienda che non hanno come lui lo

stesso grado di aggiornamento sulle attività del magazzino.

3. Revamping: non solo ammodernamenti ed estensione della vita utile ma anche miglioramento delle performance

L’ammodernamento degli apparati che vengono coinvolti nelle attività di magazzino è la terza voce della nostra check-list, non perchè sia meno importante, ma anzi perchè risulta in realtà fortemente connessa e complementare alle prime due.

L’ammodernamento del magazzino può apparire un concetto astratto e una necessità non urgente all’interno dell’ecosistema azienda, ma è in realtà il suo vero motore. Il revamping può essere di tipo meccanico (quando viene interessato l’hadware di una o più macchinari),revamping elettrico (che può essere anche del tutto sostituito lasciando immutata la parte software) oppure il revamping lato software del programma per la gestione del magazzino o del PLC (Programmable Logic Controller).

L’ammodernamento di una o più componenti del magazzino è un investimento importate per un’azienda che vuole restare competitiva sul mercato. Pensiamo a vecchi macchinari che ancora funzionano ma sono obsoleti e, oltre a causare errori e fermi macchina per guasti anche di piccole entità, non performano ovviamente come macchinari nuovi a livello sia di qualità del prodotto finito, sia di velocità. Un vecchio trasloelevatore può bloccare tutto il processo di stoccaggio e tenere ferma anche per qualche ora un’attività che normalmente dovrebbe essere fluida e veloce per non creare tappi di bottiglia.

In questa considerazione entra in gioco in nostro software di magazzino che, registrando tutti i tempi, gli errori e i ritardi dovuti ad una determinata macchina, è in grado di evidenziare tutti i punti deboli e capire quanto la macchina pesi sulle operazioni di magazzino e sulla qualità del servizio al cliente finale.

Oppure pensiamo ad un software che non riesce più a tenere il passo delle nuove necessità aziendali, quali: crescita di flussi di merci in entrata ed in uscita, la necessità di un aggiornamento costante dell’inventario oppure la comunicazione di determinati dati attraverso i dispositivi mobili in dotazione agli operatori.

Automazione, Software di gestione e Revamping, i tre passaggi fondamentali della tua check-list per tenere sotto controllo le performance del tuo magazzino e di tutte le attività dello stoccaggio merci. Contattaci per parlare con i nostri esperti e ricevere una consulenza personalizzata senza impegno.