Barilla

Revamping trasloelevatori e ottimizzazione logistica

Soluzioni utilizzate

MAGAZZINI AUTOMATICI

software

revamping

Settore

Alimentare

Sfida

L’obiettivo richiesto dal cliente era di incrementare i posti pallet, migliorare la velocità di stoccaggio e prelievo e ottimizzare i processi logistici, mantenendo al contempo le strutture metalliche esistenti e rispettando vincoli edilizi e prestazionali.

Soluzione

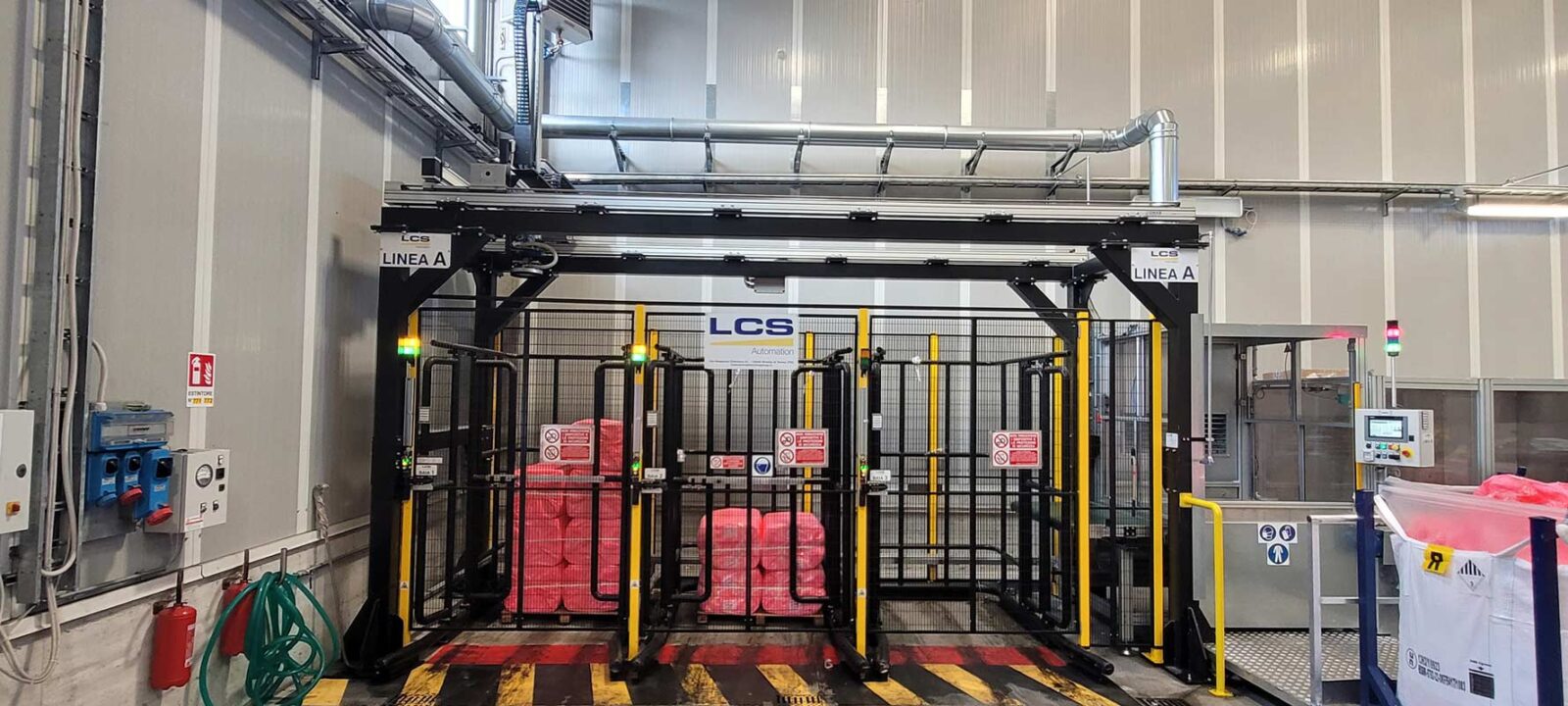

- Revamping totale del magazzino preesistente, con integrazione delle strutture metalliche esistenti.

- Tecnologia master shuttle con navette slave, per una gestione efficiente dei pallet su 5 livelli di stoccaggio.

- Aumento della capacità di stoccaggio di 6.500 posti pallet, ottimizzando gli spazi disponibili.

- Velocità di movimentazione fino a 60+60 cicli/ora (in e out), grazie a dispositivi ad alta efficienza che operano fino a 240 metri al minuto.

- Supervisione completa con il software LogiWare di LCS, che gestisce in modo integrato sia il magazzino automatico che quello semi-automatico.

- Implementazione di sistemi di controllo avanzati, tra cui telecamere per la supervisione 24/7 e lettori per il monitoraggio dei pallet.

Dati tecnici principali

- +6.500 posti pallet aggiunti (da 12.000 a 18.500).

- 5 navette con shuttle a bordo, una per livello di scaffale.

- 2 elevatori per il trasporto dei pallet tra i livelli.

- 1 elevatore per il cambio piano della navetta in modalità degradata.

- Software LCS per automazione, supervisione e gestione del magazzino.

- Sistema di telecamere per monitoraggio 24/7 e contratto di manutenzione con supporto remoto.

Descrizione completa del progetto

Barilla, storica multinazionale italiana fondata nel 1877 e leader mondiale nella produzione di pasta, sughi e prodotti da forno, ha intrapreso un ambizioso progetto di rinnovamento logistico presso il suo stabilimento di Castiglione delle Stiviere, in provincia di Mantova. Con una produzione annua che supera 1.900.000 tonnellate e una rete di 28 siti produttivi, l’azienda ha scelto di valorizzare una struttura esistente, ormai obsoleta, trasformandola in un magazzino automatico all’avanguardia, in linea con i principi di sostenibilità e innovazione che da sempre guidano le sue scelte strategiche. L’obiettivo era duplice: da un lato, incrementare la capacità di stoccaggio per far fronte alla crescente domanda di prodotti; dall’altro, ottimizzare le operazioni di stoccaggio e prelievo, mantenendo la modalità “merce all’uomo” e migliorando le condizioni ergonomiche per il personale. Affidata a LCS, azienda specializzata in soluzioni intralogistiche, la realizzazione del progetto ha previsto un revamping totale dell’impianto automatico preesistente, con la conservazione delle strutture metalliche esistenti e il rispetto dei vincoli dimensionali dell’edificio. La soluzione ingegnerizzata da LCS, in collaborazione con Dalmine Marcegaglia per gli interventi edili-strutturali, si basa su una tecnologia master shuttle con navette slave, che consente una movimentazione rapida e precisa dei pallet. Il nuovo magazzino automatico, sviluppato su una superficie di 40 metri di larghezza, dispone di un corridoio centrale attorno al quale si articolano cinque livelli, per un totale di 400 canali di stoccaggio profondi 14 metri. I pallet, dopo aver superato le postazioni di verifica peso e controllo sagoma, percorrono i cinque livelli grazie ai dispositivi master shuttle, capaci di viaggiare fino a 240 metri al minuto, e alle navette slave che depositano o prelevano i pallet in automatico dalla postazione più idonea, in base agli ordini in corso, alle date di scadenza e ai protocolli di entrata/uscita. Il sistema è in grado di gestire 60 cicli in entrata e 60 in uscita ogni ora, garantendo un flusso continuo e ottimizzato delle merci. Il tutto è coordinato dal software LogiWare di LCS, che gestisce anche il magazzino semi-automatico presente nello stesso sito, assicurando un’integrazione completa tra le diverse aree operative e una supervisione in tempo reale di tutte le attività di stoccaggio e movimentazione. Grazie a questo intervento, la capacità di stoccaggio è stata incrementata di circa 6.500 posti pallet, riducendo significativamente i costi legati al navettaggio e allo stoccaggio esterno, e trasformando un’area inutilizzata in una risorsa strategica per l’azienda. Il progetto rappresenta un esempio virtuoso di come la sinergia tra competenze ingegneristiche, tecnologia avanzata e visione strategica possa portare a risultati concreti e duraturi, consolidando la posizione di Barilla come leader nel settore alimentare e pioniere nell’adozione di soluzioni logistiche innovative e sostenibili.