Fabert

Impianto automatico di controllo per capi d’abbigliamento d'alta moda

Soluzioni utilizzate

movimentazione e smistamento

Settore

Tessile e moda

Sfida

Fabert, un’azienda che produce abbigliamento conto terzi, necessitava di un sistema automatico per controllare la presenza dell’etichetta con barcode sui capi d’abbigliamento, contare gli articoli e associarli agli ordini in lavorazione. Le operazioni manuali causavano errori e inefficienze.

Soluzione

- Due linee automatiche parallele

- Postazioni di carico scatola

- Sistema di trasporto

- Lettore barcode o sistema di lettura RFID

- Postazioni di inscatolamento manuale con sistema di pesatura

- Gestione tramite software LogiCon collegato all’ERP di Fabert

- Tracciabilità e accuratezza degli ordini garantite

Dati tecnici principali

- Due linee automatiche parallele

- Lettura barcode e RFID

- Sistema di pesatura

- Gestione tramite software LogiCon

- Capacità di gestire 2000 capi/giorno in 8 ore

Descrizione completa del progetto

Fabert, realtà consolidata con oltre quarant’anni di esperienza nella produzione conto terzi di capi d’abbigliamento per uomo e donna, ha intrapreso un significativo percorso di innovazione tecnologica con l’obiettivo di ottimizzare i propri processi interni e rispondere in maniera sempre più efficiente e puntuale alle esigenze di un mercato competitivo come quello del fashion. In collaborazione con LCS, è stato progettato e realizzato un impianto automatizzato per il controllo e la gestione dei capi destinati alla spedizione, un sistema avanzato e personalizzato in grado di garantire tracciabilità, precisione e un elevato livello di automazione lungo l’intero processo. Questo impianto rappresenta un salto di qualità per l’azienda, che ha saputo integrare tecnologia, logistica e software in un’unica soluzione sinergica e performante.

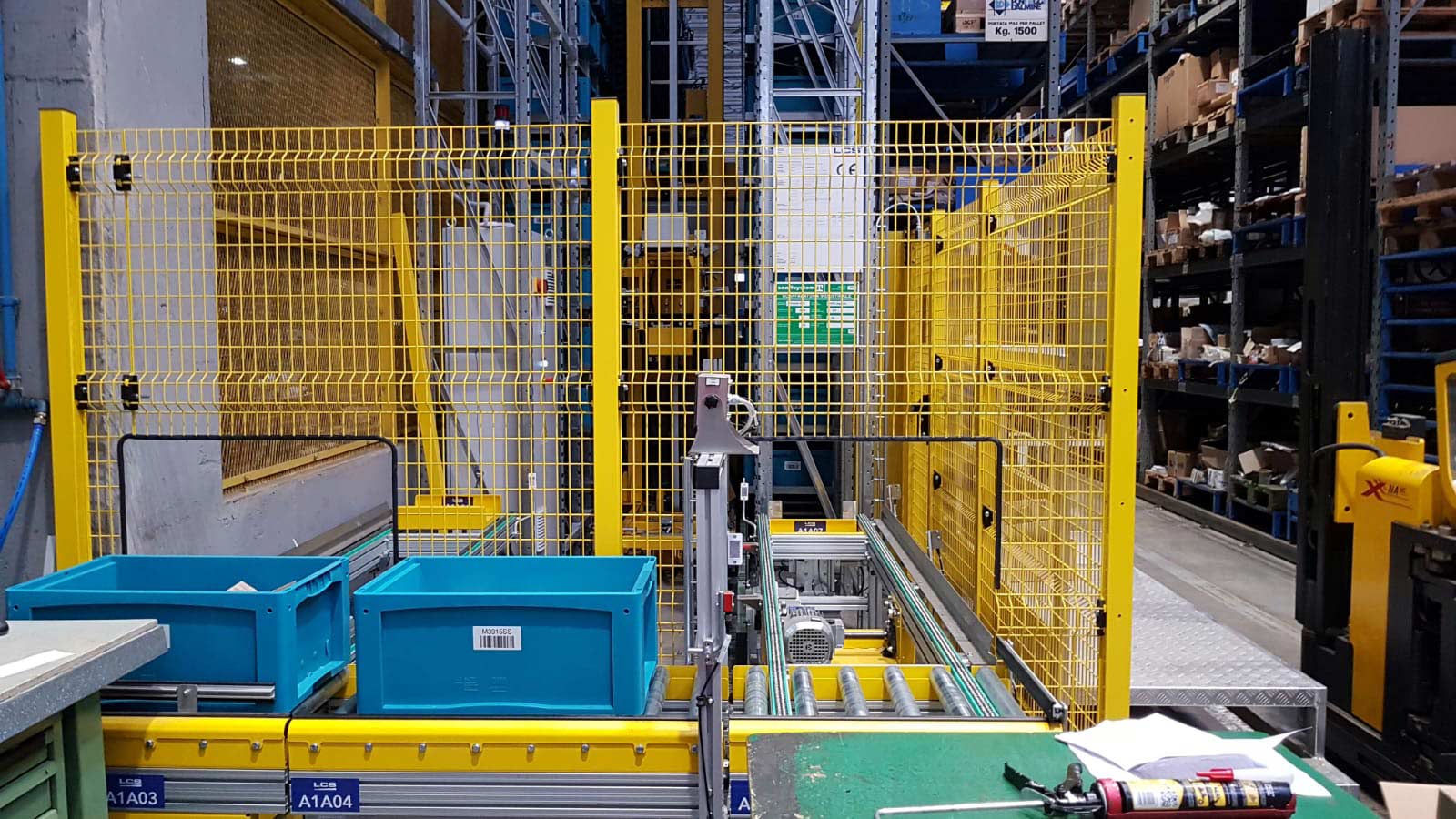

Il sistema automatizzato messo in opera da LCS si articola in due linee parallele, ciascuna delle quali è dotata di postazioni di carico dei capi, sistemi di trasporto su nastro, dispositivi di lettura di codici a barre o RFID, e postazioni di inscatolamento manuale, dove i capi vengono anche pesati. Il cuore gestionale dell’impianto è il software proprietario LogiCon, sviluppato da LCS, che si interfaccia in tempo reale con l’ERP aziendale di Fabert. Grazie a questa integrazione software, è possibile gestire le informazioni relative agli ordini, ai codici dei capi, ai pesi e alle quantità in maniera automatica, senza necessità di intervento umano, con conseguente riduzione degli errori e aumento dell’affidabilità dell’intero processo.

Il flusso operativo parte dall’arrivo dei capi già stirati e imbustati, ciascuno dotato di un codice a barre identificativo. L’operatore, attraverso una postazione PC, seleziona e attiva una lista di spedizione predefinita, applicando eventuali filtri specifici come la tipologia di cartellino, la stagione, o altri parametri rilevanti. I capi vengono successivamente caricati sul nastro trasportatore della prima linea, che li trasporta in maniera automatizzata verso il gate di lettura del codice a barre. Il sistema verifica in tempo reale la corrispondenza del codice con i criteri impostati nella lista di spedizione: se il capo risulta conforme, prosegue verso la postazione di pesatura per essere successivamente inscatolato; in caso contrario, viene deviato e restituito all’operatore per la rimozione manuale, evitando così che capi non previsti entrino erroneamente nell’ordine.

La seconda linea automatizzata è equipaggiata con un tunnel lungo 3 metri, dotato di antenne RFID che permettono la lettura simultanea e ad alta precisione di tutti i capi contenuti in una scatola. In questo caso, l’operatore carica direttamente la scatola sul nastro trasportatore e le antenne leggono in blocco tutti i tag RFID, verificando che i capi presenti corrispondano all’ordine previsto. Questa tecnologia consente un controllo ancora più rapido e massivo rispetto alla lettura singola dei codici a barre, rendendo il processo ancora più veloce e adatto anche a volumi di lavoro elevati. L’adozione dell’RFID rappresenta un esempio concreto di come Fabert stia adottando le tecnologie più moderne per elevare il proprio standard di servizio.

Il software LogiCon ha un ruolo centrale nell’intero impianto, registrando in tempo reale ogni operazione effettuata: il numero di capi letti, il peso di ogni singolo capo, il peso totale del cartone e l’associazione con l’ordine di spedizione. Tutti questi dati vengono inviati direttamente al sistema ERP di Fabert, che li utilizza per aggiornare le informazioni relative allo stato degli ordini, alla preparazione delle spedizioni e al magazzino. Questo flusso digitale continuo garantisce un monitoraggio costante e affidabile, oltre a offrire una base solida per eventuali analisi statistiche o verifiche a posteriori.

L’adozione di questo impianto ha prodotto benefici tangibili per Fabert. L’azienda ha visto una significativa riduzione degli errori umani, soprattutto nella fase di controllo e spedizione, che sono tra le più critiche in un processo produttivo così orientato alla qualità e alla puntualità. La tracciabilità dei capi è diventata completa e affidabile, migliorando la capacità dell’azienda di rispondere prontamente a eventuali richieste di verifica o reclami. Anche la produttività è aumentata, grazie alla velocità e all’efficienza del nuovo impianto, permettendo una gestione più fluida degli ordini, anche nei momenti di picco stagionale. La qualità percepita del servizio è migliorata sensibilmente, consolidando ulteriormente la reputazione di Fabert come partner affidabile e tecnologicamente avanzato nel mondo della moda conto terzi.

In conclusione, il progetto realizzato da LCS per Fabert rappresenta un esempio virtuoso di come l’automazione e l’integrazione digitale possano trasformare in meglio i processi aziendali. Grazie all’impiego di tecnologie all’avanguardia come la lettura RFID, sistemi di trasporto automatizzati e un software gestionale integrato, Fabert ha fatto un deciso passo avanti verso una gestione logistica moderna, precisa e sostenibile, capace di garantire risultati concreti nel presente e allo stesso tempo proiettare l’azienda verso le sfide future del settore.